PANELES COMPUESTOS NERVADOS DE MADERA CON SECCIONES I y T

Tabla de contenidos

1 Introducción

La terminología de los llamados elementos de madera ingenieriles (EWP por su siglas en inglés de Engenreered Wood Products), es habitualmente heterogénea e incluso confusa según dónde se usa, dado que en muchas ocasiones de trata de sistemas no estandarizados, en los que cada diseño o fabricante se adapta a sus posibilidades y contexto. Por eso resulta necesario especificar de qué vamos a hablar antes de empezar.

Tal como se expone en el artículo https://maderayconstruccion.com/perfiles-estructurales-de-madera-doble-t-i-h/, estamos hablando de perfiles compuestos cuya sección transversal está formada por una o dos alas y un alma que las une. En dicho artículo se explicaban las vigas mixtas denominadas joist, muy utilizadas en cubiertas. Ponemos el foco en esta ocasión en una gama de alternativas que amplía las posibilidades de los forjados: los paneles nervados con secciones I y T.

Por paneles compuestos nervados de madera con secciones I y T entendemos elementos de madera industrializados, formados por nervios longitudinales y una o dos alas encoladas a estos nervios que son las almas, también conocidos como paneles en caja o RIB panels, usados principalmente para forjados de pisos o cubiertas. En la literatura técnica también se suelen llamar SSP (Stressed-skin panels), en referencia al comportamiento de los tableros que conforman las alas.

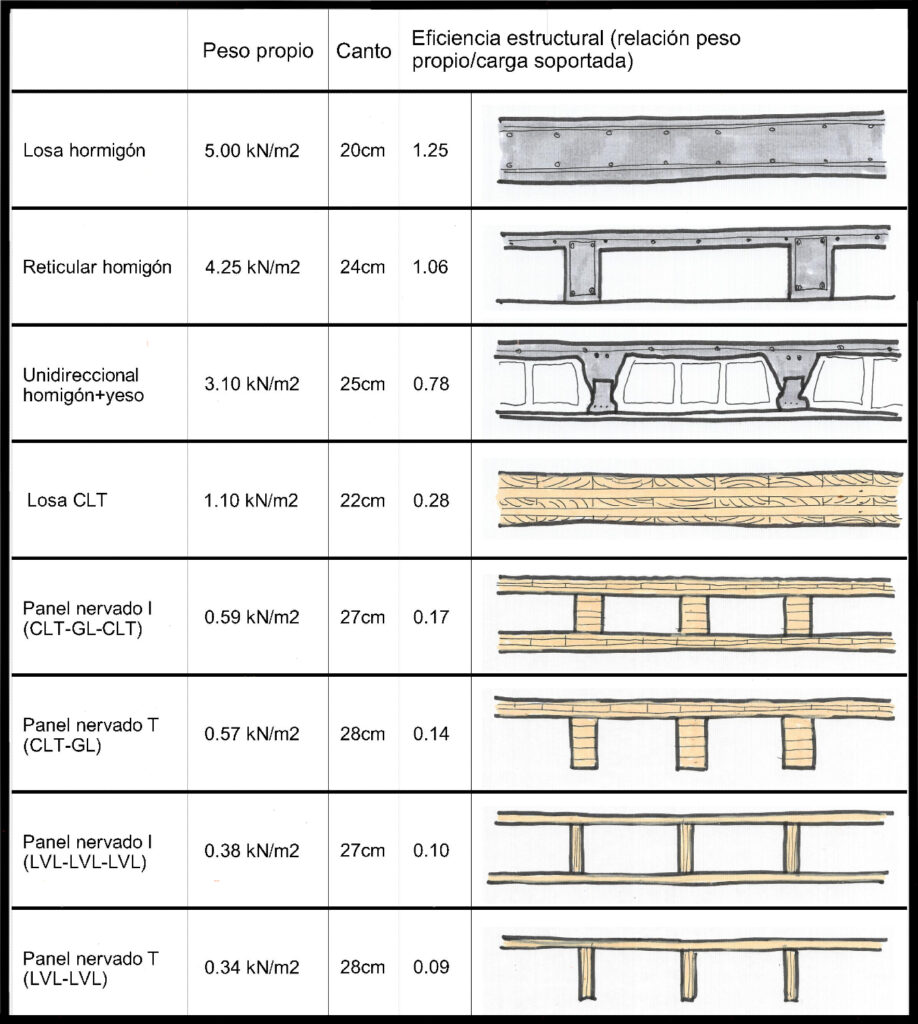

En otro artículo https://maderayconstruccion.com/clt-tecnologia-perfiles-de-madera/ de MyC se habló de la evolución de los forjados macizos (como el CLT), que tienen una gran difusión, por obras que se exhiben públicamente y retos que se van superando de manera satisfactoria. Pero la cantidad de material empleado con estas soluciones tan masivas, es quizás excesivo, más ante los retos de la actual escasez de material, con la especulación que se genera a su alrededor, retrasos de suministros, etc.

Ante esta situación, forjados con prestaciones estructurales similares, pero con un diseño que permita un importante ahorro de material, disponiéndolo para que trabaje de forma más eficiente, suponen una interesante alternativa.

Así mismo, es una realidad que este tipo de paneles son poco utilizados en nuestro entorno, entre otros factores por la escasa oferta que se puede encontrar actualmente de este tipo de productos en el mercado español.

Estos paneles de forjado se diferencian de los forjados tradicionales de entramado ligero por su eficiente aprovechamiento de la sección mixta nervios-tableros encolados, lo que mejora la rigidez a flexión de los paneles, especialmente si las uniones internas del panel son encoladas en fábrica, lo que garantiza un comportamiento uniforme y máxima rigidez.

2 Prestaciones

Entre las muchas virtudes prestacionales de estos elementos, podemos mencionar:

- Manteniendo una alta capacidad de carga, son más ligeras que la mayoría de alternativas. Esto permite cubrir luces largas con poco material, como se ilustra en el cuadro más adelante

- Montaje en seco, rápido, limpio y minimizando residuos

- Simplicidad de instalación

- Gran estabilidad dimensional ante variación de las condiciones ambientales, especialmente la humedad. Los paneles formados con contrachapados y LVL se comportan singularmente bien en este aspecto

- Posibilidad de dar una función específica a la zona aligerada (aislamiento, instalaciones como cableados, tubos de aire, cajetines, etc)

- Suponen una alternativa muy interesante ante la escasez de material

- Buen comportamiento al fuego en caso de sistema en caja o con panel protector inferior

3 Productos

Al tratarse de paneles compuestos, se forman a partir de piezas básicas ensambladas con distintas configuraciones. Veamos algunos de estos componentes y composiciones de paneles, pudiéndose considerar además otros elementos secundarios como se ha mencionado anteriormente.

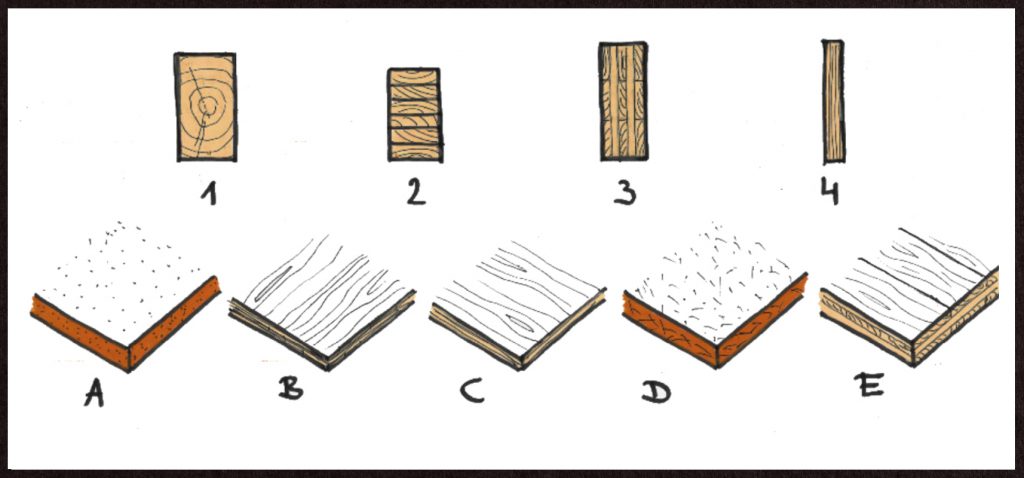

Los elementos básicos son de un lado los nervios o almas, que pueden estar formados, entre otros, por vigas madera aserrada, laminada encolada, paneles contralaminados (CLT) o microlaminada (LVL).

Por lo que respecta a los elementos para formación de las alas, destacamos los tableros de fibras, contrachapados, tableros LVL, OSB, o paneles contralaminados.

Finalmente, los adhesivos se utilizan para unir los elementos de madera entre sí y poder darles dar forma y consistencia. Dado que se pretende conseguir secciones rígidas, los adhesivos y su correcta forma de aplicación en fábrica resultan de gran importancia.

1-Madera aserrada / 2-Madera laminada encolada / 3-Contralaminado / 4-Microloaminado

A-Tablero de fibras / B-Contrachapado / C-Tablero LVL / D-Tablero OSB / E-CLT

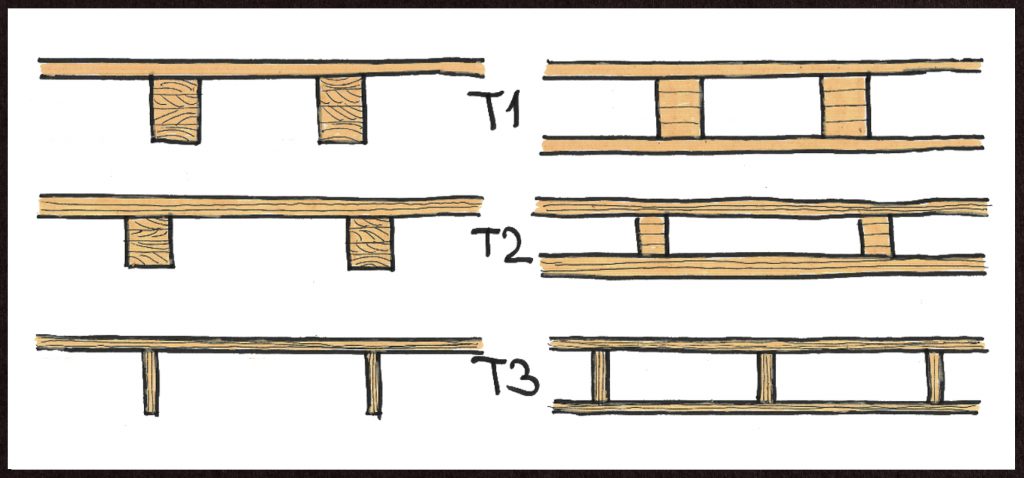

Las combinaciones para formar paneles son múltiples. Algunos ejemplos a continuación.

T1-Almas GL + alas contrachapado / T2- Almas GL + alas CLT / T3-Almas LVL + alas LVL

4 Diseño y análisis

Entrando en el diseño de estos paneles, los criterios a destacar empiezan por los materiales a utilizar, según se ha expuesto más arriba y en función de la disponibilidad, así como en establecer los criterios de diseño (geometría, cargas, deformaciones y vibraciones admisibles, prestaciones al fuego), y realizar las comprobaciones principales habituales (flexión, cortante, rasante, torsión y particularmente la inestabilidad por pandeo global o local en alas).

Así mismo, hay que tener presente que de igual forma que en el resto de elementos ligeros, dada su poca masa, el aislamiento acústico por impacto supone un punto débil. En este sentido, en el mercado existen soluciones variadas para la mejora de esta cualidad.

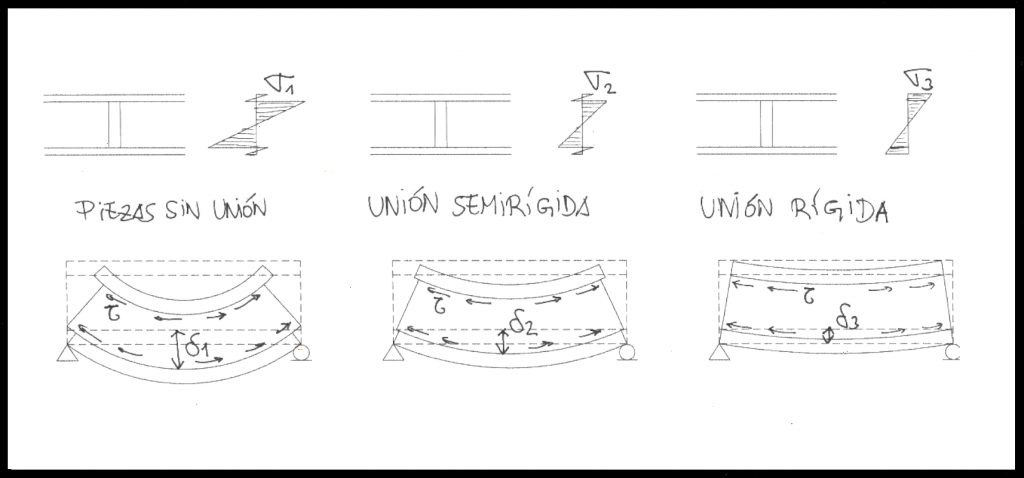

Es importante poner énfasis en la rigidez de la unión entre los tableros y las almas, la cual dependerá principalmente de sistema de unión, que por lo general es encolado. Una correcta unión encolada en fábrica tiende a garantizar una unión totalmente rígida, que permite optimizar el funcionamiento del panel en su conjunto.

Finalmente, cabe comentar que por lo que respecta a la normativa y documentos técnicos existentes hoy día que profundizan en estas tipologías, básicamente existen las menciones a secciones compuestas incluidas en el capítulo 9 y Anexo B del Eurocódigo-5 y la guía ETAG 19. Excepto un par o tres publicaciones técnicas que tratan esta tipología a nivel de diseño y cálculo, la bibliografía específica en general viene de la mano de fabricantes.

5 Conclusiones

Como hemos visto, se trata de un elemento óptimo desde el punto de vista de eficiencia, ahorro de material, ligereza y facilidad de puesta en obra.

El problema principal lo encontramos en las limitadas posibilidades que ofrece el mercado nacional respecto a estos elementos. Esta carestía se podría superar potenciando la difusión, estudio, investigación, adaptación a normativas, así como el desarrollo de productos homologados y la difusión de las ventajas de estos entre productores, constructores y diseñadores.

En conclusión, se puede afirmar que nos encontramos ante una solución que aprovecha hasta un extremo inédito la ligereza y cantidad de material utilizado, y, por tanto, merece la pena explorarlo para que su utilización se normalice progresivamente.

6 Fuentes bibliográficas

UNE-EN 1995-1-1:2016 «Eurocódigo 5. Proyecto de estructuras de madera. Parte 1-1: Reglas generales. Reglas edificación», 2016.

ETAG 019, noviembre 2004: Guideline for European technical approval for Prefabricated Wood-based loadbearing Stressed Skin Panels, 2004.

Pablo Guindos, «Conceptos avanzados del diseño estructural con madera. Parte I», Editorial Universidad Católica de Chile, Santiago de Chile, 2019.

Hans Joachim Blaβ , Carmen Sandhaas, «Timber Engineering. Principles for Design», Karlsruher Institut für Technologie, Karlsruhe, 2017.

VV.AA. «LVL Handbook», federation of the Finnish Woodworking Industries, Helsinki, 2020.

Bert Norlin, «Design of timber structures. Volume 1», Chapter 5 «Composite timber elements», Swedish Wood, Stockholm, 2016.

Gerber & K. Crews, C. Sigrist, «Accessible and reliable design of stressed-skin panels – An Australian prpesctive», Proceedings of the 19th Australasian Conference on the Mechanics of Structures and Materials, Christchurch, 2007.

Argüelles Álvarez, R., Arriaga, F., Esteban, M., Íñiguez-González, G. y Argüelles Bustillo, R. «Estructuras de madera. Bases de cálculo». Editorial AITIM, Madrid, 2013.

Editores del post: Maderayconstruccion

Si te gustó el post, estaría genial que la compartas en tus redes sociales.

A su vez, te animamos a seguirnos en las siguientes redes:

Oriol Palou

También puede interesarte