Madera automoldeable, la retorcida Torre de Urbach

Tabla de contenidos

Si contemplar el paisaje es apreciarlo, esta retorcida torre logra a la perfección convertirse en un estimado símbolo.

En Urbach, un pequeño pueblo al este de Stuttgart, se alza una auténtica referencia en dos temas: por un lado, es una de las 16 estaciones diseñadas para la expo paisajística Remstal Gartenschau 2019 (aquí encuentras por qué 16 y dónde están) y por otro, se trata del primer edificio en el mundo construido con madera auto moldeable.

¿Madera que se autoforma?

Así es, la madera se puede auto moldear. También se le llama madera programada, o lo que es lo mismo, aprovechar las propias dilataciones y contracciones de la madera para su moldeado.

La madera es uno de los materiales de construcción más tradicionales, y aún así siguen surgiendo formas innovadoras de trabajarla. Gracias a su maleabilidad se construyeron cubiertas de grandes luces, cúpulas y mobiliario, como hacía el diseñador-carpintero Michael Thonet para fabricar las famosas sillas Thonet a base de madera curvada y que tanto éxito tienen. O esta torre.

La mayoría de los métodos convencionales de deformación de la madera comparten una característica: requieren altas fuerzas mecánicas, lo que implica maquinaria pesada y una gran cantidad de energía. Thonet, por ejemplo, usaba vapor de agua y grandes prensas de bronce.

Pero estos son los métodos tradicionales, la torre de Urbach se construyó aprovechando el punto débil de la madera, su maleabilidad.

Haciendo de la debilidad la ventaja de la madera

La desventaja de la madera es la variación de forma que sufre dependiendo de su grado de humedad: puede hincharse o contraerse hasta un 10% en la dirección perpendicular a las fibras. Por eso se somete a secado, para evitar grietas y deformaciones indeseadas.

¿Y si se sacara provecho a esta desventaja de la madera? ¿Cómo hacerlo?

Mediante su ‘programación’ se le puede dar una forma permanente, es decir, aprovechando esos movimientos naturales para que adquiera el perfil deseado. O como el equipo de investigación lo llamó, activando un comportamiento de autodeformación planificado.

Para lograr que se doble justo lo necesario es indispensable calcular con precisión el comportamiento de la madera mediante simulaciones digitales.

Palabra mágica: Bilayer

La parte fundamental de este proceso para torcer la madera es el bilayer o doble-capa: se unen entre sí dos capas de madera que crea un elemento plano con un alto grado de humedad natural. Lo importante es que las capas se colocan con las fibras en perpendicular entre ellas. Así se consigue que el bilayer se curve tanto en la dirección de las fibras -debido a la resistencia- como en dirección perpendicular -debido a la contracción-.

Según sea el grosor del elemento de madera, la orientación de los anillos de crecimiento, su construcción en capas y el contenido de humedad, se puede determinar de antemano la deformación deseada y ‘programarla’. Esto logra una curvatura predefinida precisa incluso en casos donde se trabaja con componentes de gran tamaño, gracias a modelos y simulaciones digitales.

Y la mejor parte, la curvatura conseguida en la madera se queda de forma permanente, porque no existen fuerzas de restitución.

Delgada, ligera, retorcida

Desde fuera, lo que ves son las líneas claras y elegantemente curvadas de la torre. La forma que tiene y el espacio interior hace que parezca una concha. Esa, junto con la madera, es la parte orgánica. Y la torsión precisa de la madera es la parte del diseño digital minucioso.

Como acabado exterior, queda a la vista una capa de madera de alerce tratada con dióxido de titanio (el mismo que está presente en las cremas solares), que la protege de la radiación y los insectos. Casi imperceptible al principio pero que con el tiempo irá adquiriendo un tono blanquecino.

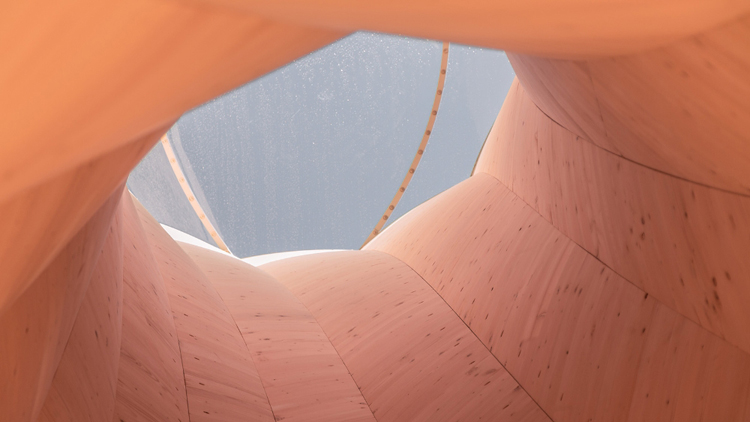

Cuando entras en la torre, la curvatura convexa de las piezas hace que la madera parezca casi un tejido con caída. Incluso se pliega como si fuera una cortina para crear la zona de acceso y el mirador donde se abre a las vistas que tiene a todo el Valle del Rems. En la parte superior, para reforzar ese efecto textil de láminas de madera que caen hasta el suelo, se encuentra una entrada de luz cubierta por policarbonato transparente.

La base tiene un radio de 4 metros exactos, siendo 3 metros en la coronación y estrechándose hasta los 1,6 metros en la parte intermedia.

A destacar, todaslas piezas tienen un grosor homogéneo de sólo 90 milímetros y una altura total de 14,2 metros, resultando una relación entre altura y espesor de 160:1. Esa esbeltez no es un problema aún estando la torre en una colina expuesta al viento.

Esto fue en gran parte factible gracias a la geometría de la torre, que permitía también una gran optimización de la cantidad de madera necesaria (tiene un peso final de sólo 38 kg por metro cuadrado). La mano en el estudio digital previo y la creación de modelos a escala se nota.

Varios días secando y mecanizando, un día montando

Para los elementos curvados, se utilizó madera de abeto de la región y una composición de capas así: 10-30-10-30-30-10 milímetros.

Los bilayers, de 5,0 x 1,2 metros y con un alto grado de humedad inicial, se dejaban secar de forma controlada durante varios días hasta adquirir la forma adecuada, que sería la definitiva. Con este proceso se ahorra gran cantidad de energía y el uso de maquinaria pesada, es la propia energía de la madera la que consigue la curvatura.

Tras el secado, los bilayers se unen entre sí mediante laminación para crear las 12 piezas grandes y curvadas de 14,2 metros de longitud. Después, se cortan con la forma final usando tecnología CNC (que permite cortar con precisión) y se unen en grupos de tres mediante tornillos en cruz.

Para que te hagas una idea del tiempo empleado: cada componente necesitó sólo 90 minutos de mecanizado CNC (en este vídeo verás bien el proceso).

Ya sólo queda que los módulos se transporten con camión a obra y cuatro operarios los ensamblen y rematen con el lucernario de policarbonato en sólo una jornada de trabajo. Nada de complejos andamios ni encofrados.

Arquitectura tradicional y contemporánea

La torre de Urbach marca el inicio de algo nuevo en el uso de la madera. Su forma única y el espacio interior son un grito moderno en un material tan tradicional y arraigado como la madera.

Una arquitectura de madera eficiente, ecológica, económica y con mucha expresividad, que se consigue en ese momento donde se mezcla la artesanía, con la innovación digital y la investigación. Se puede seguir innovando y aún queda mucho por descubrir con un material tan tradicional en el uso de la construcción como es la madera.

La torre de Urbach es un oasis donde pararte y disfrutar de las vistas.

Bonus y datos de proyecto

Aquí encuentras la ubicación exacta del mirador, junto a Urbach y entre campos de cultivo en pleno Valle del Rems.

Dos maravillosos vídeos del proceso de proyecto y construcción (si has llegado hasta aquí, esta es la guinda del pastel):

Vídeo de ICD Universidad Stuttgart

Vídeo de EmpaTV Universidad de Zúrich

Ubicación: Urbach, Baden-Württemberg (Alemania).

Año de construcción: 2019.

Altura total: 14,20 m.

Dimensiones en planta: 4,0 m de diámetro en la parte baja, 3,0 m en coronación, 1,6 m en parte central.

Estructura portante: Madera de pícea de la región, estructura de capas 10-30-10-30-30-10 mm.

Fachada: Madera de alerce tratada superficialmente con dióxido de titanio.

Composición: 12 módulos prefabricados y ensamblados en grupos de tres.

Mecanizado: Tecnología CNC de 5 ejes.

Uniones: tornillos metálicos de rosca completa dispuestos en cruz.

Monitorización: 8 sensores para el seguimiento del grado de humedad (WMC) de la madera.

Equipo de proyecto:

ICD – Instituto de Diseño y Fabricación Asistido, Universidad de Stuttgart

Elementos de madera curvados autoformantes, investigación y desarrollo. (Prof. Achim Menges, Dylan Wood)

ITKE – Instituto de Estructuras Portantes y Diseño Constructivo, Universidad de Stuttgart

Diseño y planificación de estructuras portantes. Prof. Jan Knippers, Lotte Aldinger, Simon Bechert.

Colaboradores de investigación e industria:

Empa (Instituto Federal Suizo de Investigación y Pruebas de Materiales), Investigación en Madera Aplicada.

ETH Zúrich (Escuela Politécnica Federal de Zúrich), Suiza

Elementos de madera curvados autoformantes, investigación y desarrollo. (Dr. Markus Rüggeberg, Philippe Grönquist, Prof. Ingo Burgert)

Empresas:

Construcción en madera: Blumer-Lehmann AG, Gossau, Suiza

Apoyo y financiación:

Región de Urbach + Remstal Gartenschau 2019.

Fundación Federal Alemana para el Medio Ambiente, Osnabrück.

Innosuisse – Agencia Suiza para la Promoción de la Innovación, Berna.

Carlisle Construction Materials, Hamburgo.

Scanntronik Mugrauer, Zorneding.

Alberto Montiel y Aurora Ortiz

También puede interesarte