Pabellón SWG en Gaisbach: una fábrica de madera para hacer tornillos

Tabla de contenidos

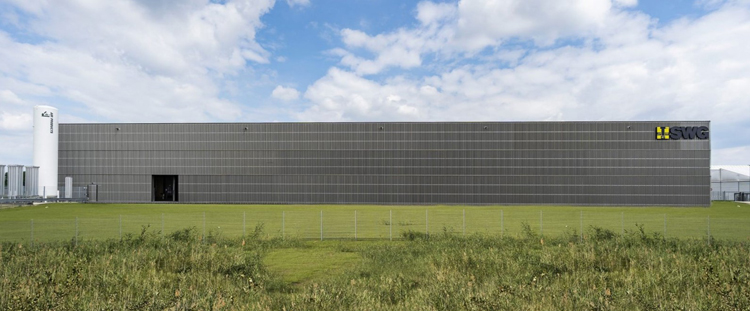

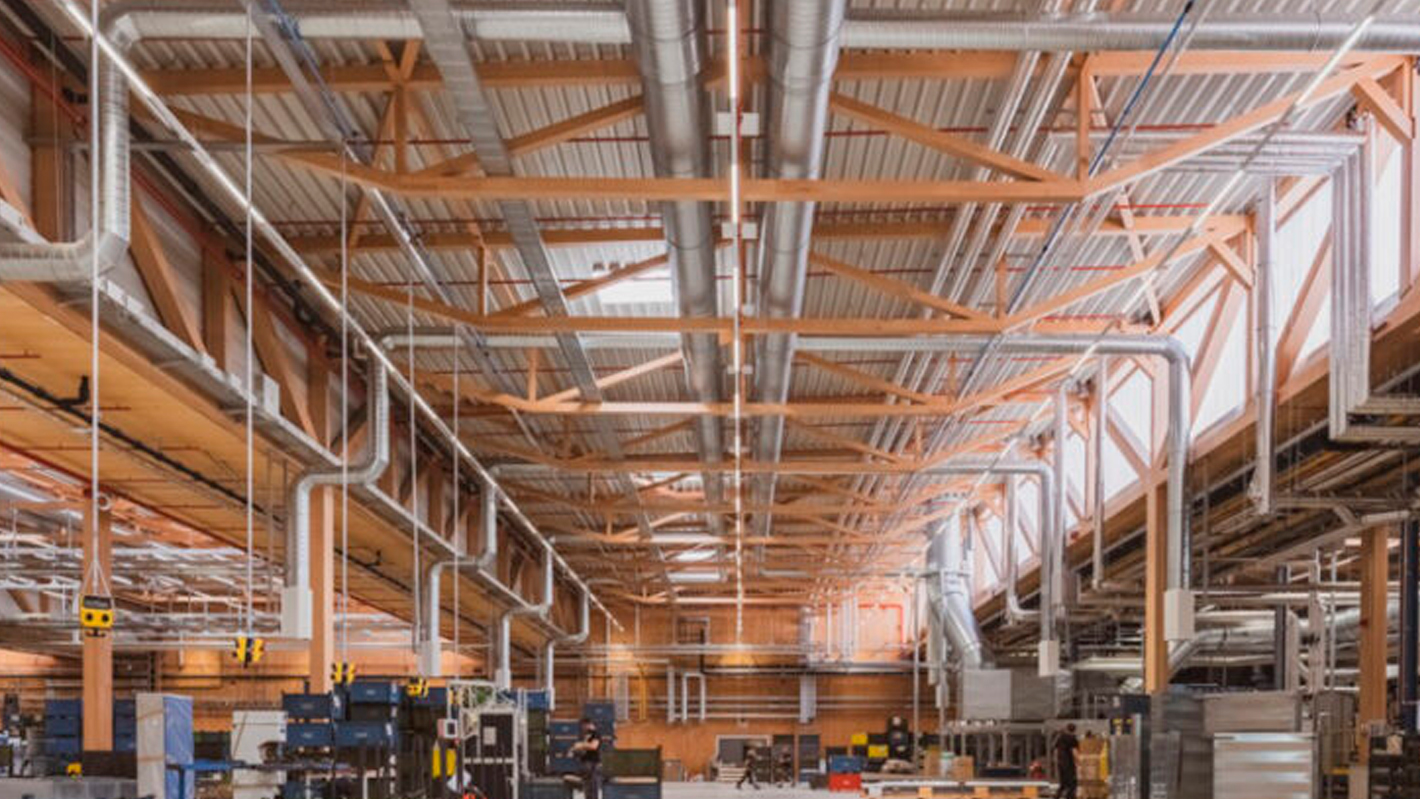

Una fábrica de tornillos decidió que había llegado el momento de que las naves industriales también oliesen a madera. El enorme espacio de 114 x 97 m en planta y 12 m de altura tiene 12.800 m2 cubiertos por una impresionante estructura de madera de haya, a día de hoy la más grande de Europa.

Un espacio amplio como es una fábrica, con maquinaria industrial y procesos automatizados, es el lugar donde seguro que no imaginas madera en su armazón. Pero cuando la empresa de tornillería SWG en Waldenburg, a 50 km al norte de Stuttgart, tuvo que ampliar sus instalaciones decidió que iba a ser con madera. Un brillante ejemplo de arquitectura industrial contemporánea: eficiente, sostenible y bella.

La ampliación que cambió la imagen de empresa

La empresa de tornillería SWG Gaisbach GmbH, de Waldenburg, disfruta de un aumento constante de su capacidad de producción. 230 empleados fabrican hasta 12 millones de tornillos al día, y a pesar de las circunstancias del 2022, con una tendencia al alza.

Con este nivel de producción, se vieron necesitados de más superficie en la fábrica. Al principio pensaron en ampliar la sede de la empresa en Waldenburg, haciendo una extensión del edificio actual. Pero por suerte para este artículo y esta empresa de tornillos, se dejaron convencer por el equipo de arquitectos HK-Architekten.

Decidieron diseñar un nuevo edificio independiente para evitar interrupciones en las operaciones en curso y conexiones problemáticas. Además, el edificio se podría llegar a convertir en la nueva imagen de la empresa. Y tanto que fue así, de hecho fue uno de los premios Holzbaupreis BW 2022, como viste en este post.

La estructura portante de madera más grande de Europa

Tras varios debates, se decide construir un nuevo conjunto de edificios en las inmediaciones de la sede de la empresa: una pequeña torre de recepción con oficinas, conectada mediante un puente a la nave de producción a gran escala. Así se crea una simbiosis entre la zona de diseño, producción y visitantes.

Además de esta conexión entre las zonas, se apuesta por la alta calidad en el diseño y la construcción, todo lo contrario a lo que suele pasar en edificios industriales.

La nave de producción es el espacio principal. Tiene unas dimensiones enormes para albergar numerosas máquinas de gran tamaño. Se extiende sobre una longitud de 114 m y una anchura de 96,5 m, con 12 m de alto. El 70% de la superficie está ocupada por la zona de fabricación y logística, mientras que el 20% se destina a herramientas y utillaje, y otro 10% al almacenamiento de materias primas.

Foto: Roland Wehinger.

En la nave de producción, el pabellón se compone de cinco tramos con una cubierta en forma de peine. Así quedan huecos acristalados de gran tamaño entre las distintas secciones, que iluminan y ventilan generosamente todo el espacio.

Para simplificar la fabricación de la estructura, el número de columnas de la nave se reduce al mínimo. Se optimizan las cerchas principales y se apoyan en un único soporte intermedio cada una (si clicas en este vídeo podrás entender con claridad la estructura de la nave principal).

Para conectar ambos edificios, la nave de producción y la torre de recepción, se diseña un imponente puente, también a base de cerchas de madera maciza como ves en la imagen.

Corazón de madera con piel metálica

Como la empresa fabrica tornillos, para ellos era importante que el metal estuviera presente. Pero decidieron hacerlo de una forma diferente a la habitual, en lugar de la clásica jugada de estructura metálica más fachada de madera. El equipo de arquitectos llevó el metal al revestimiento y la madera al interior, al corazón de la fábrica.

Además, tratándose de un edificio de esta envergadura, apostar por madera local como es la de haya supondría un verdadero impacto positivo en la huella ecológica. Recuerda que por cada metro cúbico de madera, se absorbe el carbono de 1 tonelada de CO2 de la atmósfera a largo plazo. Y dado que en total se utilizaron unos 1.800 m³ de madera para esta fábrica, supuso un ahorro de unas 3.600 toneladas de CO2 al planeta. Bastante bien para tratarse sólo de una fábrica.

¿Por qué madera en un edificio industrial?

Si oyes la palabra industria, seguro que te imaginas construcciones de acero y hormigón, pero este ejemplo de arquitectura industrial te demuestra que no tiene que ser así. Aquí la madera es la que manda en cuestiones técnicas y económicas.

Si se hubiese construido de acero o de hormigón pretensado, los elementos constructivos hubiesen sido demasiado grandes, demasiado pesados y difícilmente producibles. También habría habido problemas en la protección contra incendios, porque a temperaturas muy altas, una estructura metálica se deforma con mayor facilidad que la madera (aunque casi siempre se piense lo contrario).

Las ventajas al construir esta estructura industrial en madera: no se requieren grandes cimientos, lo que disminuye los costes, y es más segura y económicamente viable en la protección frente a incendios.

Para lograr la estructura más optimizada y liviana posible, el estudio de arquitectos trabajó con los ingenieros de SWG Engineering. El tipo de madera que se eligió para esta fábrica fue BauBuche GL75, un laminado de madera maciza de haya de alta densidad, a base de láminas de 4 mm de grosor, que consigue una resistencia y rigidez tres veces superior.

Lo más importante del BauBuche GL75 es que la alta densidad permite aprovechar toda su capacidad de carga, usando uniones en forma de espiga y tornillos de alta precisión. Arquitectos e ingenieros consiguieron lo que buscaban: elementos excepcionalmente delgados, afilados y ligeros, reduciendo al mínimo la cantidad de madera necesaria. Nunca antes había sido posible construir con madera a tal escala.

El elemento estrella: nudos en puzzle capaces de soportar un Airbus 380En toda la estructura de cubierta se utiliza un gran número de sofisticados nudos de conexión, pero el que se lleva todo el protagonismo es el que transmite las cargas a los pilares centrales. Sobre cada uno, se diseña un nudo a base de conexiones en sierra uniendo 5 travesaños en un punto, como puedes ver en las fotos de abajo. Está construido in situ a modo de puzzle tridimensional para que el montaje en obra sea sencillo.

Y con este sistema cada nudo transfiere al pilar nada más y nada menos que 275 toneladas, todo un Airbus A380.

Ilustración: HK-Architekten.

Como viene siendo habitual en artículos anteriores, la obra completa se realizó en solo 18 meses, que teniendo en cuenta la envergadura de la fábrica es aún más sorprendente.

Parece que hasta en el mundo industrial, tan dominado por el acero y el hormigón, la madera tiene cabida. Y además, con un papel sobresaliente. Tal vez sea un camino por explorar en los próximos años.

Bonus

No te pierdas este ilustrativo video con un recorrido virtual por la fábrica, donde se explica genial el funcionamiento de la estructura, el despiece de los nudos y la distribución de los espacios.

En este vídeo, se monta y explica paso a paso la nave de producción principal.

Y en este otro vídeo, los autores hablan del proyecto detalladamente (no olvides activar los subtítulos).

Datos del proyecto

Arquitectura: HK Architekten, Hermann Kaufmann+Partner ZT, Schwarzach (Austria)

Gestión de proyecto: Mahl Projektsteuerung, Schwäbisch Hall

Cálculo de estructura (muros y cimentación): BHM-Ingenieure Engineering & Consulting GmbH, Feldkirch (Austria)

Cálculo de estructura de madera: SWG-Engineering, Rülzheim

Construcción en madera: Schlosser Holzbau GmbH, Jagstzell

Antiincendios: Portz Brandschutz, Fellbach

Suministro de madera (Baubuche): Pollmeier Massivholz GmbH & Co. KG, Creuzburg

Alberto Montiel y Aurora Ortiz

También puede interesarte