Módulos prefabricados de madera y paja: hacia la industrialización de la construcción natural

Tabla de contenidos

https://ecopaja.com/pf/ajanguiz/

La mecanización de la paja

Poco a poco la bala de paja está comenzando a ser considerada algo más que el residuo de la explotación de cereales como el trigo o el arroz, destinándose a la ganadería o eliminándose mediante la quema del rastrojo, pasando a valorarse como un elemento constructivo útil y disponible. No sólo por las muchas propiedades de alto valor ecológico que ofrece cuando se incluye adecuadamente en las edificaciones, como su gran capacidad aislante, su larga resistencia al fuego, su nula huella de carbono o su capacidad de biodegradarse, sino también por su fácil manejo y versatilidad en diferentes técnicas y sistemas.

Imágenes de Francisco Calabuig para Levante-EMV

https://www.levante-emv.com/fotos/valencia/2021/09/17/comienza-siega-arroz-parque-natural-57364316.html#foto=6

A lo largo de la historia la paja ha sido utilizada de múltiples formas, combinada con barro, cal y otros recursos disponibles, en formato de ladrillo de adobe o en masas modeladas a mano. Estos sistemas eran baratos y accesibles pero completamente artesanales, y por tanto muy lentos y de características muy variables, siendo difícil su uso a gran escala. Es desde la invención de la empacadora manual a lo largo de la segunda mitad del siglo XIX, posteriormente perfeccionada y automatizada a finales del mismo siglo, que comenzó la primera vía de industrialización de la paja. Se conseguía así un objeto fácilmente replicable y fiable, cuyas características mecánicas podían ser conocidas, rápida de elaborar y apilable. Aunque en un inicio no fue prevista para la construcción, pronto comenzaron a surgir experimentos de viviendas temporales que las utilizaban a modo de ladrillo. Este sistema, llamado Nebraska en referencia al lugar donde se originó, construye muros autoportantes de balas de paja, pero con unas limitaciones formales y técnicas muy importantes.

https://amaco.org/maison-feuillette-de-la-paille-centenaire/

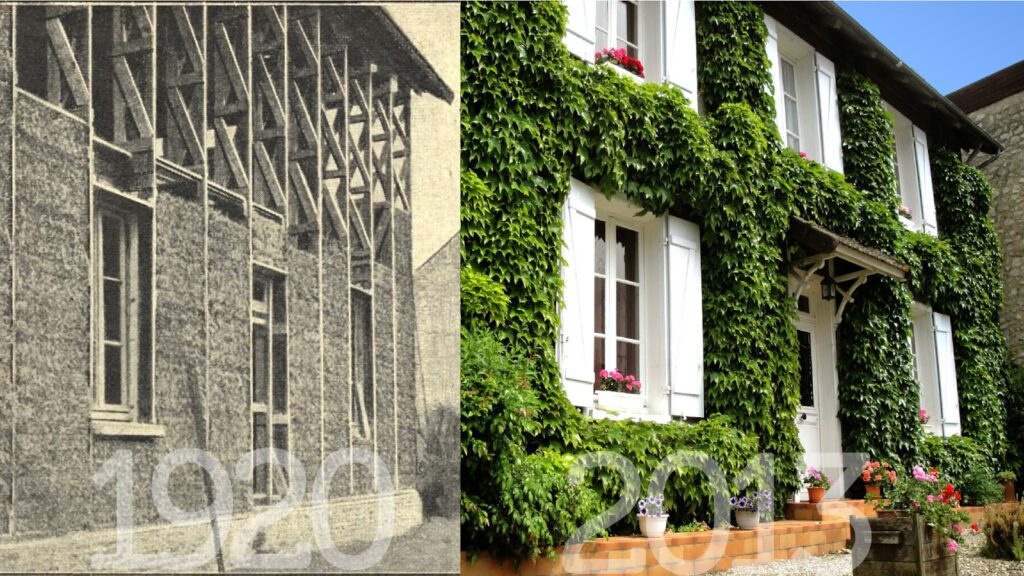

Maison Feuillette, Francia, pionera en el uso de balas de paja de Europa. Primero se creó la estructura de madera, y posteriormente se producieron las balas de paja, con la longitud necesaria.

Hasta los años 40, en diferentes lugares de Europa, Canadá y Estados Unidos, se desarrolló este sistema y comenzaron a surgir variaciones en las que se incluían estructuras de madera. El empleo de balas de paja en construcción sufrió en los años 40 una pausa obligada por la Segunda Guerra Mundial, así como por la competencia ante sistemas constructivos industrializados o la consolidación del hormigón armado, perdiéndose el interés en los muros de carga a favor de los sistemas de pilares y vigas.

No fue hasta los años 70 que se retomó el interés por la construcción con balas de paja, impulsándose del todo en los años 90 y desarrollándose hasta la actualidad múltiples sistemas constructivos en combinación con la madera, el barro o la cal.

Sistemas constructivos con balas de paja

Se podría categorizar el uso de la bala de paja (o de la paja en sí) en dos grupos, según si se aprovecha como elemento estructural o no.

En los sistemas en los que la bala de paja no recibe cargas y funciona sólo como cerramiento, se puede insertar en un clásico sistema de postes y vigas de entramado pesado o ligero, de madera, acero u hormigón, ofreciendo una envolvente de altísimas prestaciones, aunque hay que resolver con atención los puentes térmicos. Otra opción que evita estos puntos débiles, es emplear las balas como Sistema de Aislamiento Térmico por el Exterior (https://maderayconstruccion.com/sate-con-paja-como-mejorar-la-eficiencia-termica-de-tu-casa-usando-materiales-naturales/), en rehabilitación de viviendas u obras nuevas, con diferentes tipos de aplicación.

https://twitter.com/catenerg/status/1266330428933275648

https://www.casasdepaja.org/portfolio/casa-bodonal-nebraska/

Cuando se tiene en cuenta las capacidades estructurales de la bala de paja surgen otras posibilidades. Una de ellas es el ya mencionado sistema Nebraska, en el que la bala funciona como ladrillo, en un aparejo que le permite soportar las cargas verticales de la cubierta empleando un mínimo volumen de madera. En el resto de sistemas se utiliza la compresión contenida durante su elaboración en la empacadora, combinándolo con la madera para conseguir un esquema estructural sólido y resistente frente a acciones verticales y horizontales. El más desarrollado es el sistema CUT con sus múltiples variantes

(https://maderayconstruccion.com/el-sistema-cut-entramado-ligero-de-madera-y-balas-de-paja/), donde el uso de la madera es mínimo, a través de un perfecto entendimiento del funcionamiento físico de la bala de paja.

Casa en Vilanova del Valles, por Casa Pasiva.

https://www.casapasiva.es/casa-con-tecnica-cut-vilanova-del-valles/

El otro sistema, que estudiaremos en este artículo, es el uso de paneles prefabricados de paja, es decir, el confinamiento de la paja en un bastidor prefabricado de madera de grandes dimensiones, actualmente en amplia expansión y evolución.

Los retos de la construcción con balas de paja

Los sistemas constructivos in situ requieren de una mayor manipulación de las balas de paja y por tanto más mano de obra y unos tiempos de montaje mucho más dilatados. Además precisan de mucha reserva de espacio, tanto para almacenaje como para su colocación, generando muchos residuos y suciedad en el entorno, por muy inocuos que sean. Estos dos puntos han resultado cruciales en el momento de querer introducir la construcción con balas de paja en las ciudades, una propuesta necesaria e inminente para disminuir enormemente la huella de carbono de nuestros núcleos urbanos.

© BAG Offinamobile

https://www.archdaily.cl/cl/02-223937/la-primera-casa-urbana-construida-de-fardos-de-paja-en-roma-italia

En los últimos años diversas instituciones y empresas nacionales han comenzado a incluir en sus catálogos y software para la elaboración de presupuestos y mediciones estas diferentes técnicas de construcción con paja y madera, como en el Generador de Precios de Cype, o el Banco de Datos de la Construcción del Instituto Valenciano de la Edificación, sin duda un hito en la historia de la bioconstrucción en España, que aún se sitúa a la cola en cuanto a la oferta y la legislación en nuevas técnicas constructivas ecológicas, frente a las consolidadas normas de países como Francia o Alemania o Austria.

Centro de día para personas dependientes en Meliana, Valencia, por VIRAI + Ahead PSP.

Imágenes de Milena Villalba.

https://www.hna.es/blog/detalle-noticias/4524/centro-de-dia-para-personas-dependientes-en-meliana-valencia

Aún así, la problemática principal que enfrenta la bala de paja para ser asimilable por la industria de la construcción a gran escala es la dificultad de ofrecer una certificación de idoneidad técnica y control de calidad que permitan una comercialización, normativización y regulación de su uso. Esta falta de regulación en el producto lleva a que su prescripción para la obra sea mucho menos frecuente, frente a otros materiales de construcción homologados y comprobados por sus correspondientes normas sectoriales.

Aún así, es importante destacar que existen muchos otros sistemas constructivos in situ basados en el uso de balas de paja que no son menos fiables que los sistemas prefabricados, e incluso ofrecen otros beneficios, pero que se enfrentan aún a una dificultosa oposición burocrática. Será cuestión de tiempo y de mostrar con ejemplos que demuestren su viabilidad que comenzará a haber más conocimiento, flexibilización y legislación al respecto por parte de las empresas e instituciones.

Módulos prefabricados de paja y madera

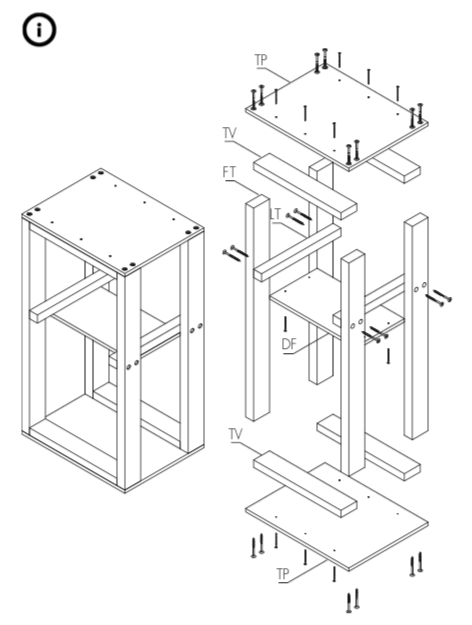

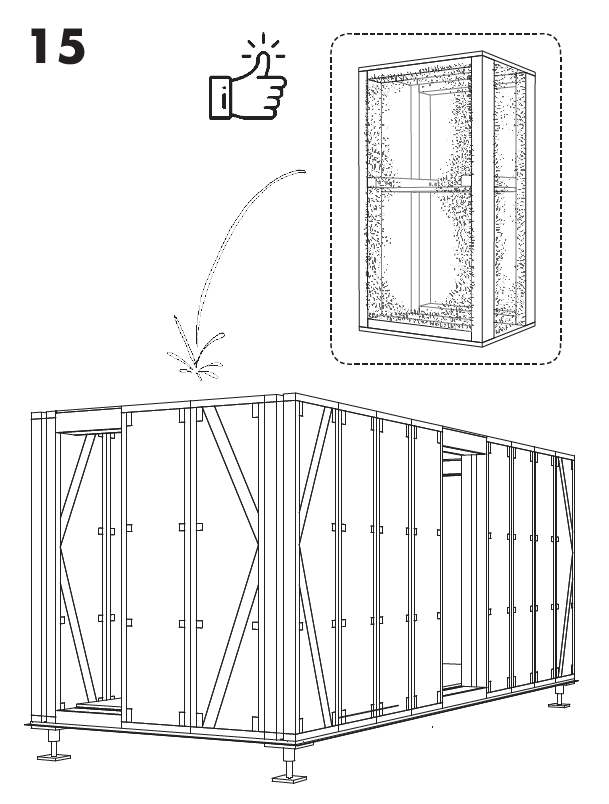

En las últimas décadas se han desarrollado en Europa diferentes diseños de módulos prefabricados de paja. El concepto principal es el de un entramado exterior de madera con un alma de paja que funciona como un elemento estructural único, prediseñado, elaborado en taller y colocado en obra.

Imágenes de Hewitt Studios LLP

https://www.greenspec.co.uk/building-design/modcell-schools-construction-performance/

Dentro de una estructura consistente en montantes perimetrales de listones y tableros de madera se contiene la paja prensada, para luego trasladarse a la obra. Existen diversas opciones en función de la forma y las dimensiones, encontrando desde paneles de 3x3m que conforman paramentos enteros hasta módulos individuales que contienen una sola bala de paja.

https://bala-box.com/los-bloques/

Según las características del bloque o del fabricante, se pueden utilizar balas de paja completas, liberando su tensión contenida cortando las cuerdas que la sujetan, o bien utilizando la paja suelta y pensándola, permitiendo un mayor control de las dimensiones y de la densidad deseada.

La cantidad y el tipo de madera depende de las dimensiones del módulo, llegando a lograrse en general un mayor rendimiento en la madera necesaria frente a otros sistemas constructivos como el de postes y vigas. Al utilizar perfilería de menor escuadría y longitud que otros sistemas, permite dar salida a otra variedad de maderas, más aprovechables y rentables económicamente.

Según el grado de industrialización existen múltiples variantes, como la creación de vigas con este sistema para salvar grandes huecos, la preinstalación de instalaciones o revestimientos en el propio taller, o el montaje de forjados de planta o cubiertas aislantes con el mismo sistema.

https://ecopaja.com/pf/ajanguiz/

Beneficios y futuro de la prefabricación con balas de paja

Esta nueva propuesta ofrece un producto industrializado y certificado en laboratorio, cuyas capacidades estructurales, higrotérmicas e ignífugas son conocidas y cumplen con las exigencias de las normativas estatales. Al realizarse el montaje en fábrica, bajo controles de calidad y gracias a instalaciones especializadas y un equipo mínimo, tanto los residuos generados como los tiempos de colocación en obra se reducen, siendo mucho más eficiente la relación entre el precio y el tiempo invertido. Por ello mismo es un sistema idóneo para la construcción en lugares remotos o con climatologías que dificultan el trabajo durante largas temporadas, así como abren la puerta a la implantación en centros urbanos, en edificios de mayor altura y dimensiones.

Aparte de la creación a medida de módulos adaptados a cada proyecto, surge también la posibilidad de tener a disposición un catálogo de productos en stock, fácilmente combinables entre sí, que ofrecen una respuesta rápida a la definición constructiva de un proyecto. Esto es muy interesante tanto desde el punto de vista empresarial, pero también muy práctico para prescriptores y diseñadores.

https://casademayal.blogspot.com/2017/08/todos-los-prefabricados-colocados.html

Supone la primera vía de comercialización de la construcción con paja a gran escala, asequible, viable ecológica y económicamente, sin perder en ningún momento todos los impactos positivos medioambientales y garantizando siempre una huella de carbono negativa. Debido a la riqueza en fibras vegetales o de productos madereros de alta calidad disponible en España, este sistema permite tanto la comercialización a gran escala nacional como una producción descentralizada, repartida por la península, favoreciendo también la creación de fábricas de mediano tamaño que aprovechen los recursos cercanos.

https://www.construction21.org/articles/h/prefabricated-straw-panels.html

https://www.construction21.org/articles/h/prefabricated-straw-panels.html

Ejemplos e iniciativas

En Europa han surgido en la última década diversas empresas que han desarrollado sistemas propios basados en la prefabricación con estructura de madera y relleno de paja, como EcoCocon, Modcell o Paille-Tech. En España, existen iniciativas como Bala Box en Madrid, Ecopaja en Álava o el sistema AlfaWall de la cooperativa Okambuva en Castellón, ampliamente ensayado y certificado, utilizando como materia prima la paja excedente de los cultivos de arroz de la Albufera. La documentación de este prototipo es accesible públicamente, abriendo la puerta a la autofabricación de módulos de madera y paja y vinculándose a la cultura DIY (Do It Yourself) tan presente en los inicios de la bioconstrucción. De esta manera, se revalorizan en todos los ámbitos los productos nacionales, como la paja de los cultivos o la madera de nuestros bosques.

https://www.okambuva.coop/alfawall-diy-autoconstruccion-de-baja-tecnologia/

Luis Castillo

También puede interesarte